Ihre Vorteile

mit uns als Partner

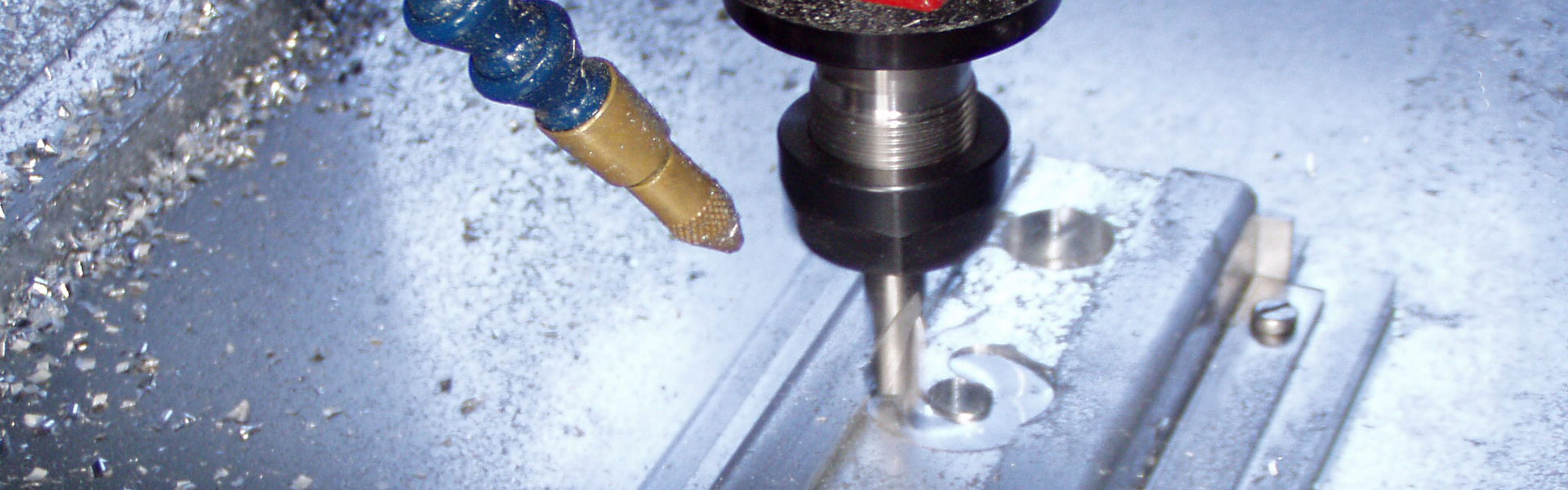

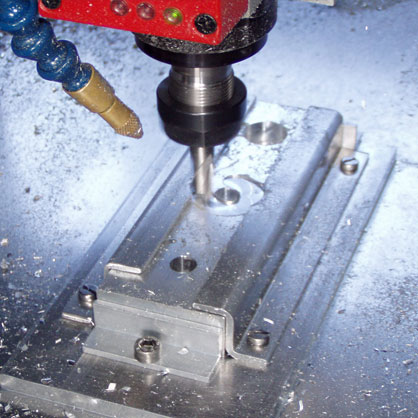

Wissen und Erfahrung, hohe Qualität und Zuverlässigkeit zeichnet RichterTech GmbH aus. Unser Angebot umfasst die spanlose Metallumformung, Schnitt-, Stanz- und Umformtechnik bis zur leichten Massivumformung sowie der Herstellung von Scharnieren und bei der Lohnfertigung beim CNC-Fräsen.

Zertifizierte Qualität

Qualitätssicherung ist für RichterTech GmbH kein leeres Wort - sondern gelebter Alltag! Mit dem Qualitätsmanagement ISO 9001 – der Grundlage einer erfolgreichen Zusammenarbeit und dem Umweltmanagement ISO 14001. Ein Schritt weiter Richtung Zukunft.

Erstklassiger Service

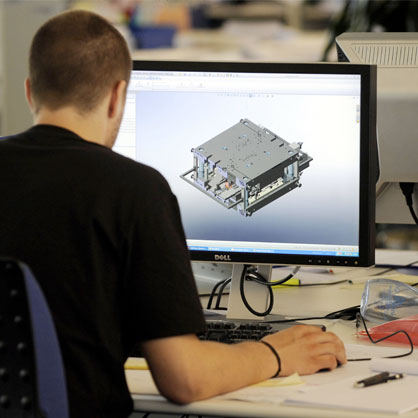

Wir beraten, planen und konstruieren innovative Lösungen mit viel Leidenschaft und technischem Wissen. RichterTech GmbH steht für effiziente, kundenorientierte Zusammenarbeit in jeder Phase von Entwicklung über Produktdesign bis zur Produktion.

Faire Konditionen

Mit ständigen Optimierungen und Investitionen ist RichterTech GmbH auch in Zukunft ihr Partner, für Effizienz, Technik, Logistik, Flexibilität und höchste Qualität zu fairen Konditionen.

Schnell und flexibel

Mit viel Know-how und modernste Fertigungstechnik, kombiniert mit einer Logistik die von motivierten RichterTech GmbH-Mitarbeitern beherrscht wird, entstehen echte WIN-WIN Erfahrungen und Ergebnisse.

RichterTech GmbH

RichterTech GmbH - unsere Passion.

Leidenschaft kombiniert mit Full-Service dafür steht RichterTech mit persönlicher Betreuung und einem durchgängigen Dienstleistungsangebot.

Wer erfolgreich sein will, braucht innovative Technologien, Produkte und Partner.

Für passgenaue Blechteile brauchen Sie sich nicht zu verbiegen - das übernehmen wir für Sie.

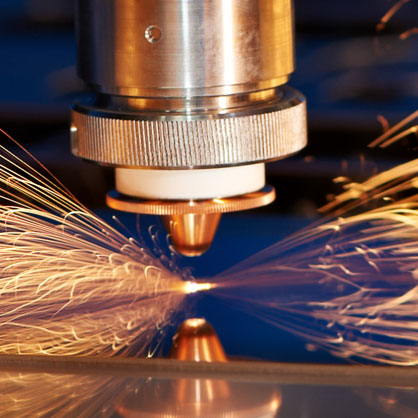

Die Firma Richtertech GmbH ist ein engagiertes Unternehmen, das erfolgreich unterschiedliche moderne Technologien, Fertigungsmethoden in der Blechbearbeitung mit Fachwissen und Erfahrung aktiv umsetzt, und nebenbei entsteht eine hohe Qualität und Zuverlässigkeit.

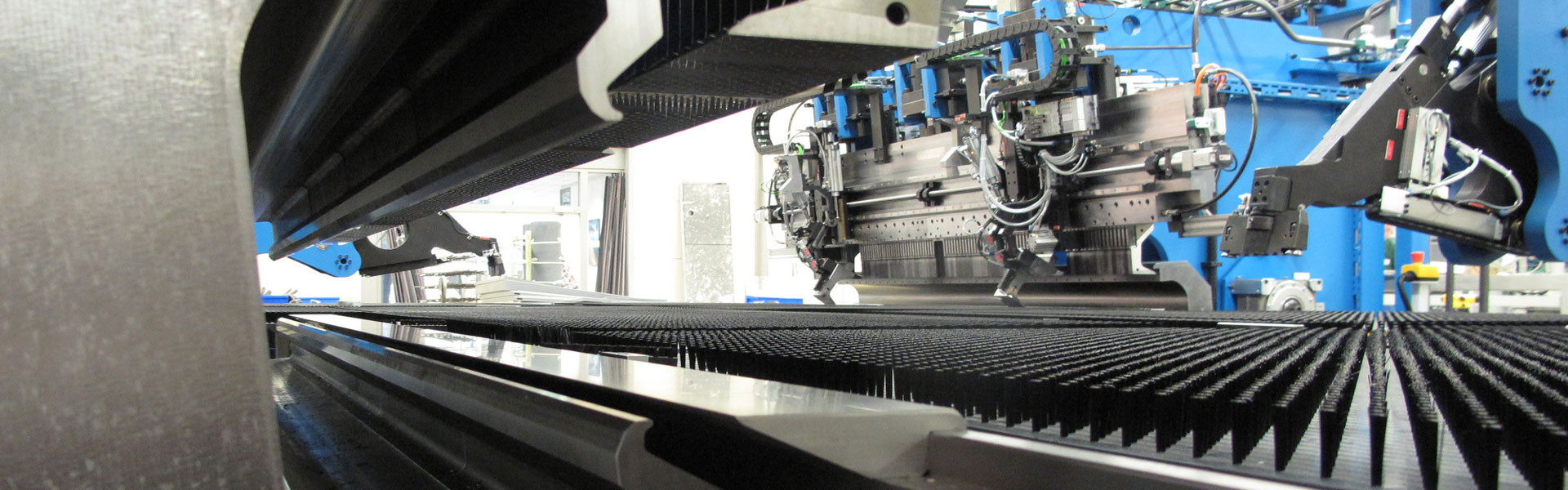

Für die Weiterverarbeitung Ihrer Teile kommt bei uns eine moderne Abkantpresse von Trumpf zum Einsatz, die ein Höchstmass an Flexibilität, Präzision und Wiederholgenauigkeit bietet. – kombiniert mit Erfahrung und einer außerordentlichen Auswahl an Werkzeugen und Sonderwerkzeugen stellen wir uns immer den höchsten Ansprüchen an Genauigkeit, Wirtschaftlichkeit und Design. Diese Eckpfeiler machen uns zu einem leistungsfähigen Partner für die Fertigung Ihrer Biegeteile in der Blechfertigung.

Flexibel erfüllen wir Sonderwünsche. Fähigkeit macht beweglich.

Wir sind spezialisiert auf Kantarbeiten von Blechen der Materialstärke 0,1 bis maximal 3.0 Millimeter.

Unser Angebot geht jedoch über die Blechbearbeitung hinaus, wir montieren, fügen und fertigen auch spannabhebend komplexe Baugruppen mit Zertifikat z.B Rohs-konformität bis hin zur ISO 9001 dokumentierten ausgelieferten Handelsware.

Ebenfalls entwickeln, konstruieren und fertigen wir für Ihre Produkte ein passendes Sonderwerkzeug.

Dadurch sind wir in der Lage, auch außergewöhnliche Kantteilekonture.

Bei uns bekommen Sie alles aus einer Hand!